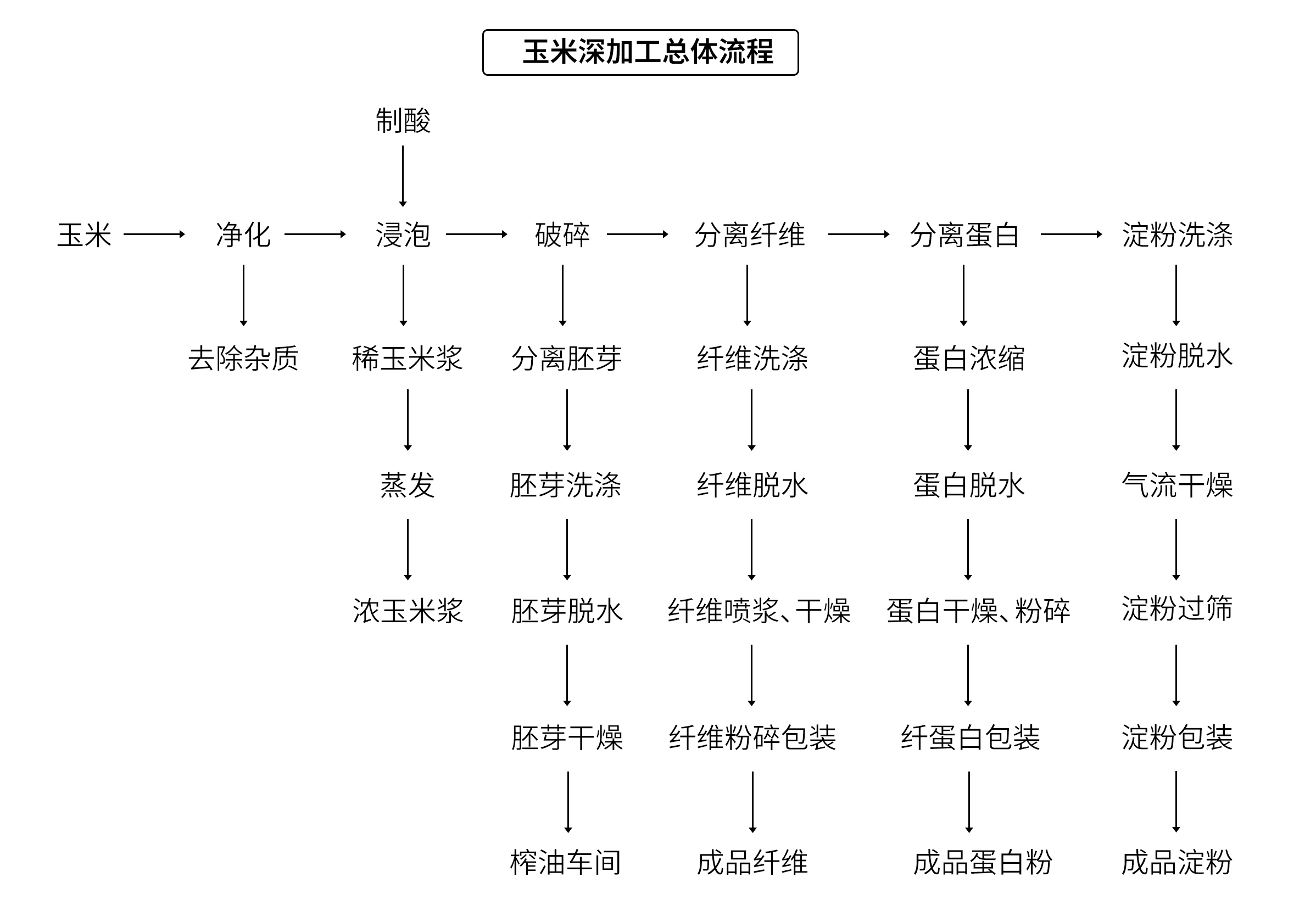

玉米深加工能耗高?蛋白易变性?答案藏在“真空”里!

在玉米深加工行业持续追求提效降耗与价值最大化的背景下,无论是玉米浆浓缩、纤维脱水,还是蛋白提纯与淀粉分离,每一步都关乎最终产品的品质与成本。而在这背后,有一项“隐形”的技术始终发挥着关键作用——真空工艺。

通过创造稳定的负压环境,真空泵系统能够显著降低物料沸点、提升蒸发效率、保护热敏成分,同时大幅降低能耗与运营成本。

本期我们将深入玉米深加工四大工艺场景,揭秘真空技术如何赋能玉米深加工。

核心应用场景与真空需求

01 玉米浆蒸发浓缩工艺

玉米浆真空浓缩是一种高效、节能的浓缩工艺,适用于玉米浸泡液、玉米浆(玉米浆蛋白)等物料的浓缩处理。该技术利用真空降低沸点,减少热敏性成分(如蛋白质、糖类)的破坏,同时提高蒸发效率,广泛应用于饲料、食品、发酵等行业。

1.真空浓缩原理

(1)沸点降低

在标准大气压下,水的沸点为100℃,但在真空环境下(如-0.06~-0.09MPa),沸点可降至40~60℃,减少高温对玉米浆中蛋白质、维生素等热敏性成分的破坏。

适用于玉米浸泡液、玉米浆蛋白等易变性物料。

(2)蒸发效率提升

真空浓缩可提高蒸发速率,降低能耗(相比常压蒸发可节能30%~50%)。

2.真空浓缩系统作用

通过负压降低沸点(如-0.06~-0.08MPa),减少高温对营养物质的破坏,适用于高附加值产品。

02 玉米纤维脱水工艺

玉米纤维脱水工艺,就是指利用物理方法去除玉米纤维浆中多余水分,显著提高其干物质含量的过程。这个环节直接关系到最终产品的价值、能耗和运输成本。

1.压力曲筛与挤干机

在玉米淀粉生产中,纤维浆料需通过压力曲筛(喷嘴压力保持0.4MPa)初步分离,再经挤干机挤压脱水。需定期检查设备堵塞情况,避免工具或螺栓掉入机器影响运行。

2.离心脱水

部分工艺采用离心技术分离纤维与胶液,脱水后纤维呈现柔软、可塑状态,含水率显著降低。

3.真空带式脱水机

用于高湿纤维物料,脱水后含水率稳定性高,真空泵在玉米纤维带式脱水机中的作用:

真空泵通过产生负压(通常-0.06至-0.08MPa),驱动固液分离过程,使玉米纤维浆料中的水分透过滤布被抽吸,固体纤维则形成滤饼。

与皮带脱水机联动时,真空泵的稳定性直接影响脱水效率,玉米纤维脱水后干度可达48%-55%,满足后续烘干或饲料生产要求。

03 玉米蛋白浓缩工艺

玉米蛋白浓缩工艺,就是指通过物理方法,将稀玉米蛋白液中的水分去除,大幅提高蛋白质浓度,最终制成玉米蛋白粉(俗称玉米麸质粉,CGM) 的过程。这种蛋白粉蛋白质含量高(通常60%以上),是优质的饲料原料,也可进一步提纯用于食品工业。

1.膜分离技术

(1)超滤膜法

适用于分子量500-50,000的蛋白质,通过截留大分子蛋白实现浓缩,回收率高且操作温和,可保留蛋白活性。

(2)纳滤膜法

用于200-2,000分子量的玉米肽浓缩,结合反渗透技术可去除小分子杂质,提升蛋白纯度。

(3)碟片离心浓缩

湿磨工艺中,稀蛋白(15-25g/L)经碟片离心机浓缩至80-110g/L的浓麸质,为后续脱水做准备。

2.冷冻浓缩

在标准大气压下,水的沸点为100℃,但在真空环境下(如-0.06~-0.09MPa),沸点可降至40~60℃,减少高温对玉米浆中蛋白质、维生素等热敏性成分的破坏。

适用于玉米浸泡液、玉米浆蛋白等易变性物料。

3.真空蒸发浓缩

这是整个工艺的核心和关键步骤。采用三效降膜蒸发器低温浓缩,将分离液固形物含量提升至40%-50%,减少热敏性蛋白变性。

(1)工作原理

通过真空泵将蒸发系统内的压力降低(通常至-0.06 ~ -0.095 MPa),使液体的沸点显著降低(至40-60℃)。水分在如此低的温度下就能沸腾蒸发,从而在最大限度保护热敏性蛋白的同时,高效地去除大量水分。

多效蒸发器通过重复利用二次蒸汽的潜热,显著降低能耗。例如三效蒸发器的蒸汽消耗仅为单效的1/3,适合大规模玉米糖浆或蛋白液的连续浓缩。

(2)核心优势

低温保护:避免高温导致蛋白变性,保留功能性(如玉米醇溶蛋白的成膜性和抗氧化性)。

高效节能:真空浓缩技术的蒸发速率更高,能耗更低。

环保性:封闭系统减少废水废气排放,符合绿色工厂标准。

04 淀粉脱水工艺

淀粉脱水工艺,就是指通过机械方式去除淀粉乳中绝大部分的自由水分,将其从液态浆料转化为湿淀粉块(滤饼)的过程,为最终的低成本高效干燥做准备。

1.主流脱水设备与工作原理

目前行业内淀粉脱水的主流和首选设备是转鼓真空过滤机。其工作过程可以理解为一个连续运转的“吸尘器”,核心动力来自于真空泵产生的负压。通过真空抽吸实现固液分离,适用于淀粉洗涤后的脱水或糖化液的杂质去除。整个过程是连续且自动化的,主要包括以下阶段:

(1)形成预挂层

淀粉浆料在转鼓外表面通过真空抽吸形成预挂层(由淀粉颗粒和滤布构成)作为过滤介质增强分离效率。

(2)过滤与脱水

滤液透过预挂层和滤布,经吸液管分配阀排出,固体淀粉颗粒被截留形成滤饼。

部分设备采用折带式设计,滤布随转鼓移动并通过导辊卸料,同时清洗再生滤布。

(3)卸料与清洗

滤饼由刮刀刮下(含水率可降至40%以下),滤布经高压水清洗后循环使用。

2.真空泵在转鼓过滤机中的作用

真空泵是转鼓真空过滤机的核心动力源,通过抽吸转鼓内部空气形成负压(压差),驱动淀粉浆料的固液分离。其性能直接影响过滤效率、滤饼含水率及能耗。

在玉米深加工迈向高效、绿色、高值化的道路上,真空泵虽“隐”于幕后,却是决定工艺水平与产品质量的关键设备。

选对真空泵,就是选对了持续生产的保障与利润的提升点。

下一期,我们将用真实案例揭秘沃尔姆真空泵如何成为产线“隐形引擎”,用真实业绩说话,让价值看得见,敬请期待。欢迎留言咨询,获取更多行业解决方案与产品信息!

预约参观沃尔姆厂区

零距离⻅证微⽶级加⼯中⼼和国标一级试验台实景运作

专业工程师为您专属定做

√ 平均帮助客户节省30%成本

√ 平均降低故障率40%